TECHNIQUE

技術力

REPRODUCIBILITY

再現性の高さ

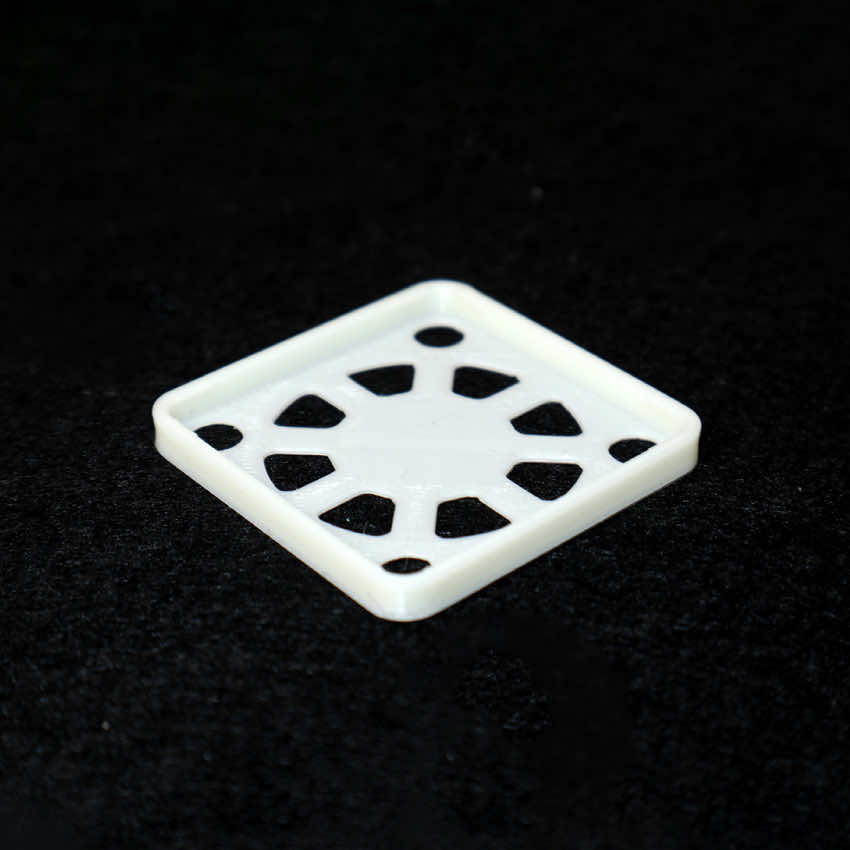

Senjuの強みは、繰り返しの精度の高さにもあり、ツールチェンジ式という付加価値の基盤には、確実な造形精度があります。

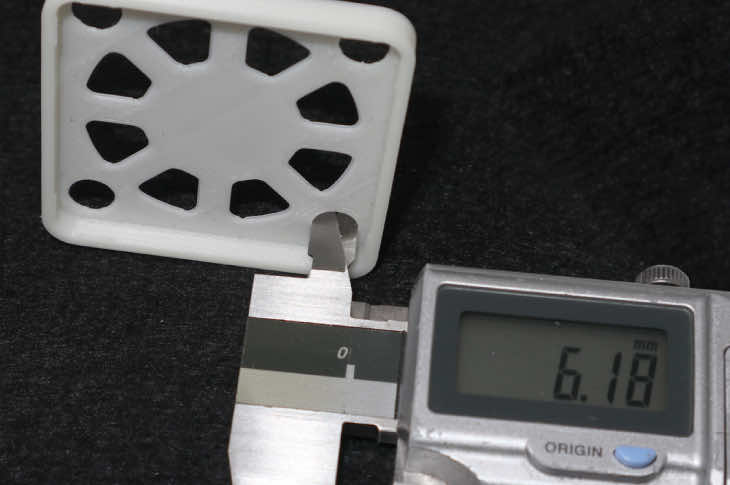

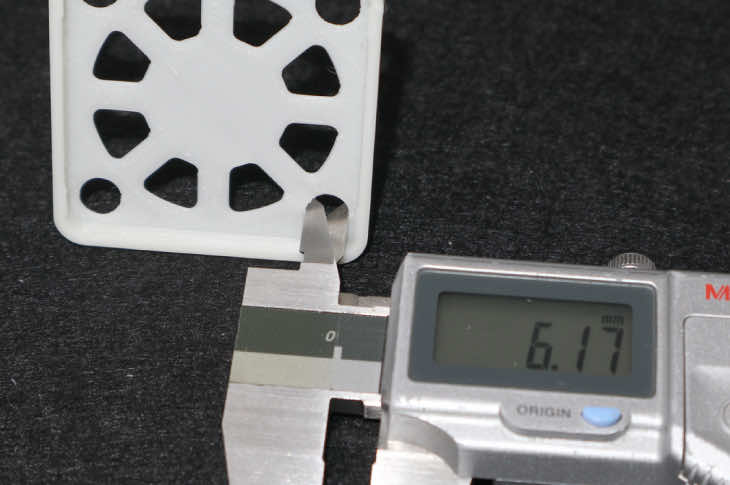

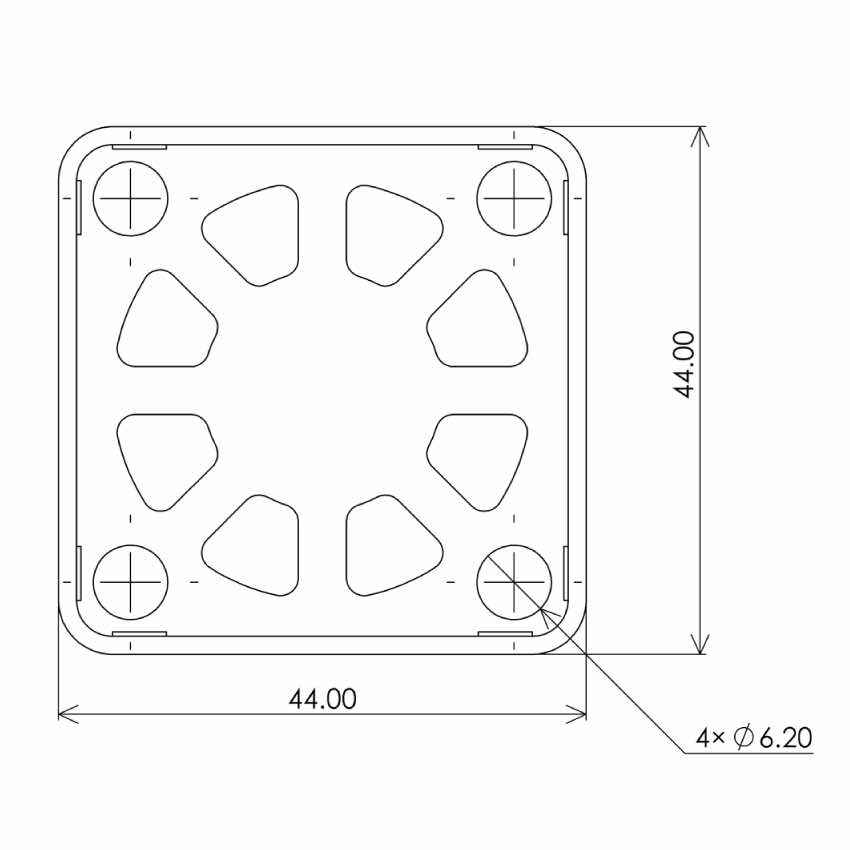

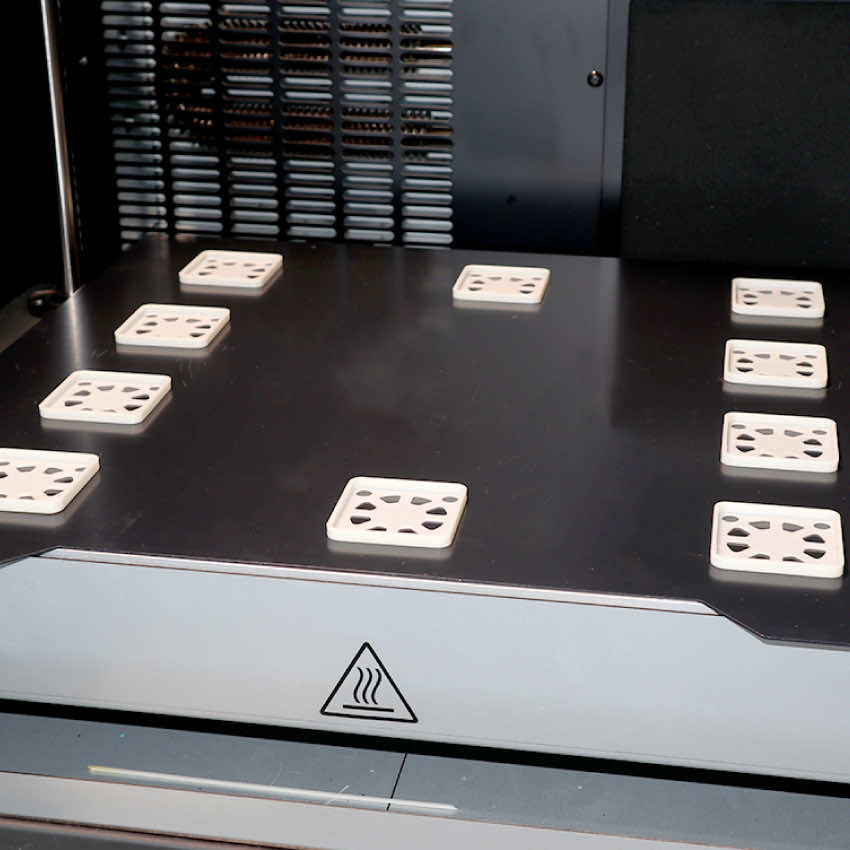

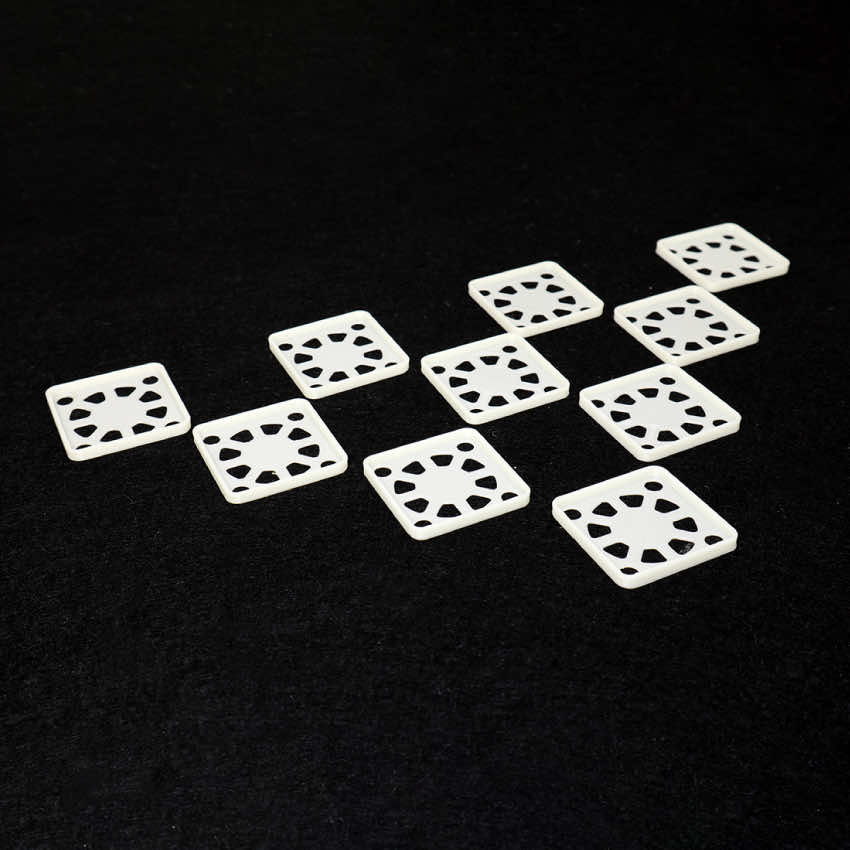

以下は、10個のファンガードをテーブルに広く並べ、同時に造形を行った物の寸法測定結果になります。

3Dプリント品では、かなり高いレベルの寸法精度で造形が実現されている事がおわかりいただけるかと思います。

外形サイズ

| 縦 | 横 | |

|---|---|---|

| CAD値 | 44(mm) | 44(mm) |

| 1 | 43.96 | 43.96 |

| 2 | 43.99 | 43.99 |

| 3 | 44 | 43.99 |

| 4 | 43.98 | 43.98 |

| 5 | 43.96 | 43.96 |

| 6 | 43.97 | 43.98 |

| 7 | 44.02 | 44.02 |

| 8 | 44 | 44.01 |

| 9 | 43.98 | 44.01 |

| 10 | 43.96 | 43.96 |

| 公差 | +0.02 | +0.02 |

| -0.04 | -0.04 |

穴

| 1 | 2 | 3 | 4 |

|---|---|---|---|

| 6.2(mm) | |||

| 6.15 | 6.19 | 6.16 | 6.17 |

| 6.18 | 6.2 | 6.18 | 6.2 |

| 6.23 | 6.25 | 6.28 | 6.27 |

| 6.21 | 6.21 | 6.21 | 6.21 |

| 6.2 | 6.21 | 6.2 | 6.21 |

| 6.14 | 6.16 | 6.18 | 6.15 |

| 6.29 | 6.25 | 6.27 | 6.3 |

| 6.3 | 6.25 | 6.25 | 6.3 |

| 6.25 | 6.3 | 6.25 | 6.26 |

| 6.15 | 6.38 | 6.31 | 6.2 |

| +0.1 | +0.1 | +0.11 | +0.1 |

| -0.06 | -0.04 | -0.04 | -0.05 |

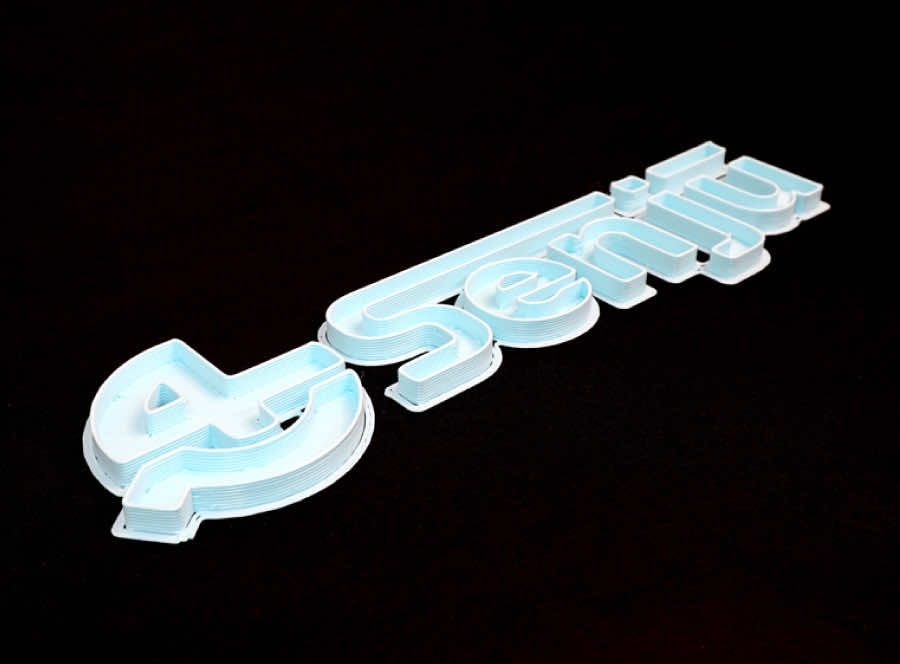

EXPRESSION

表現力の高さ

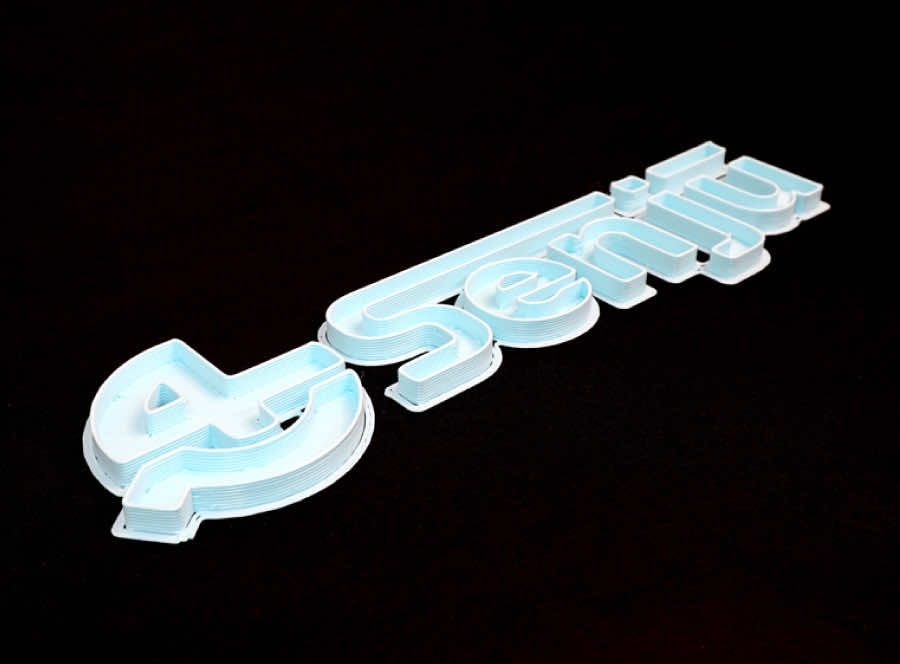

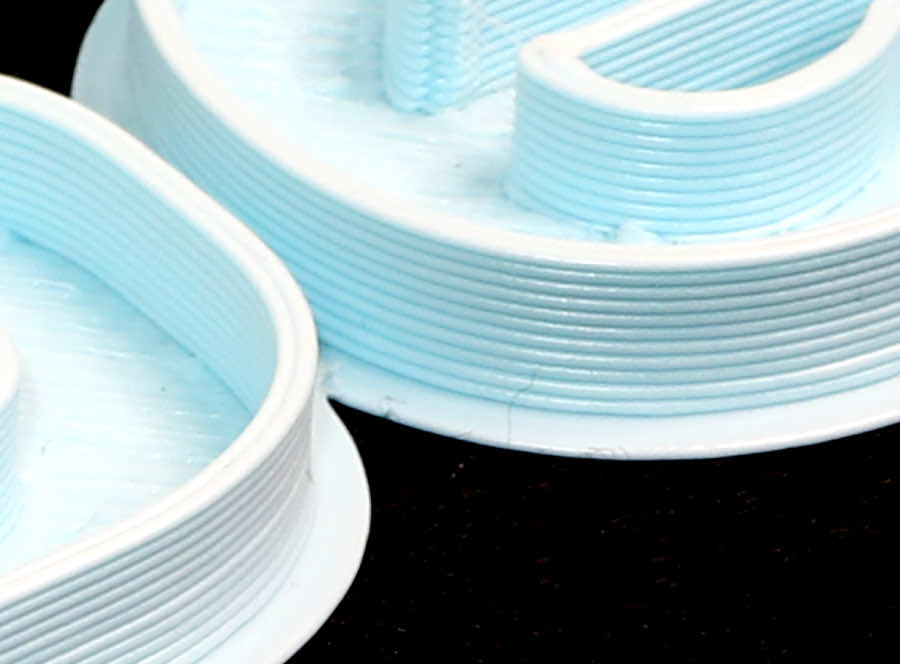

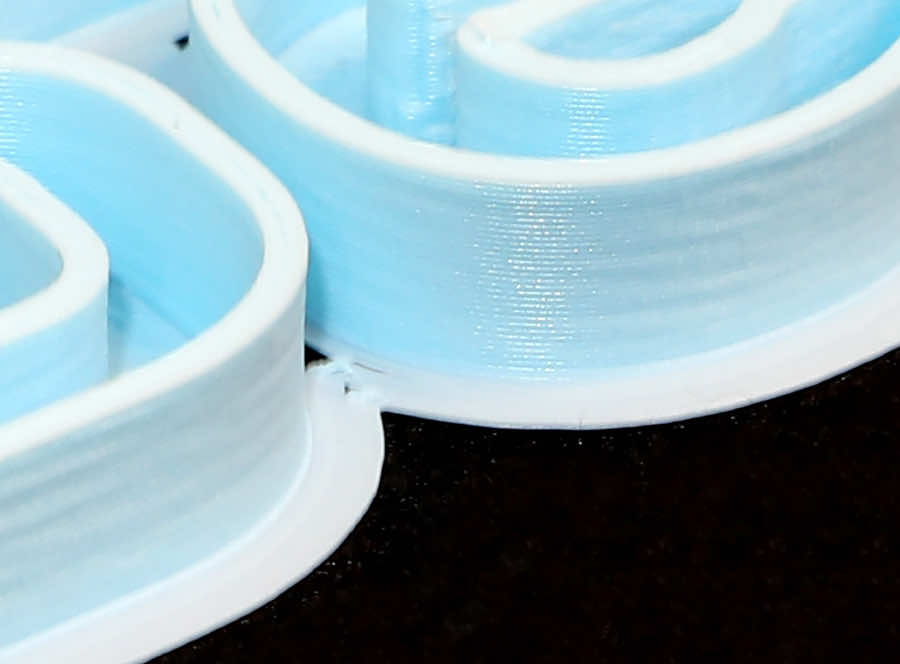

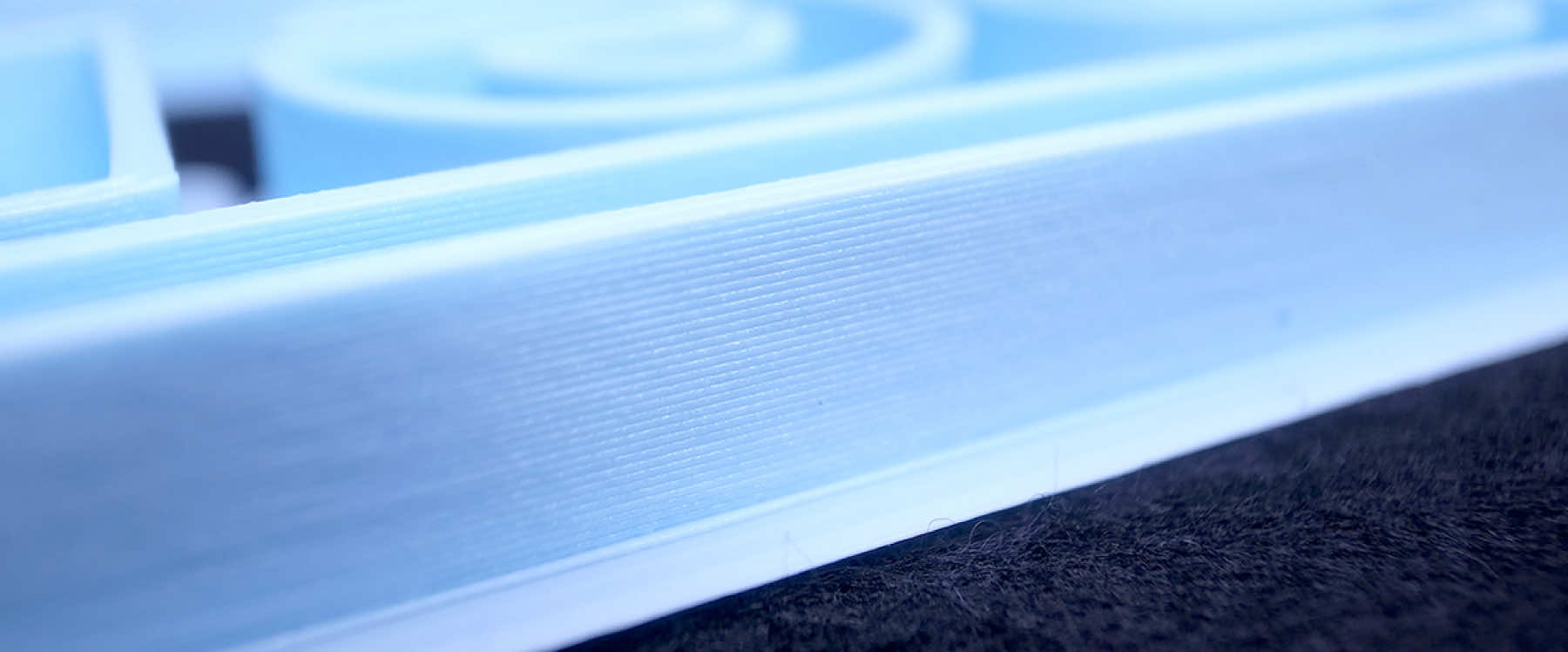

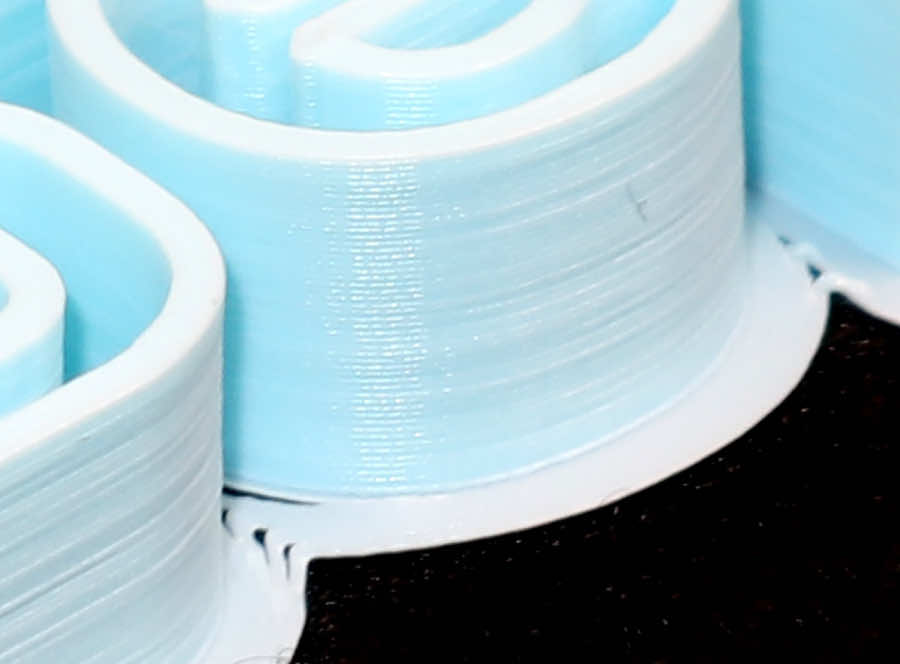

ツールチェンジは、通常の3Dプリントと比較し大きな再現幅をもたらします。

以下の造形物は、Senjuのツールチェンジにより可能とした、実現できる造形の具体的な例となります。

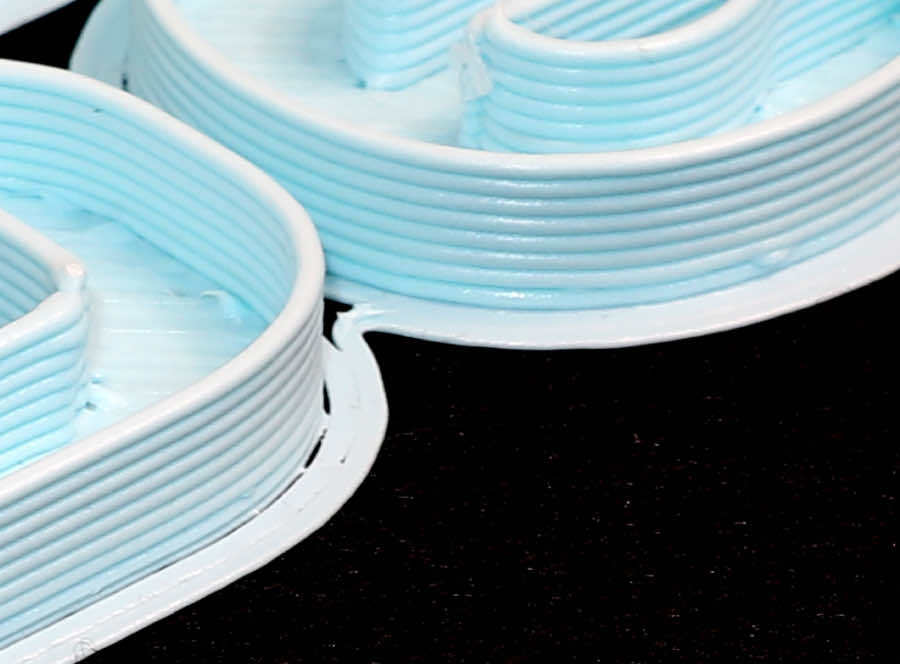

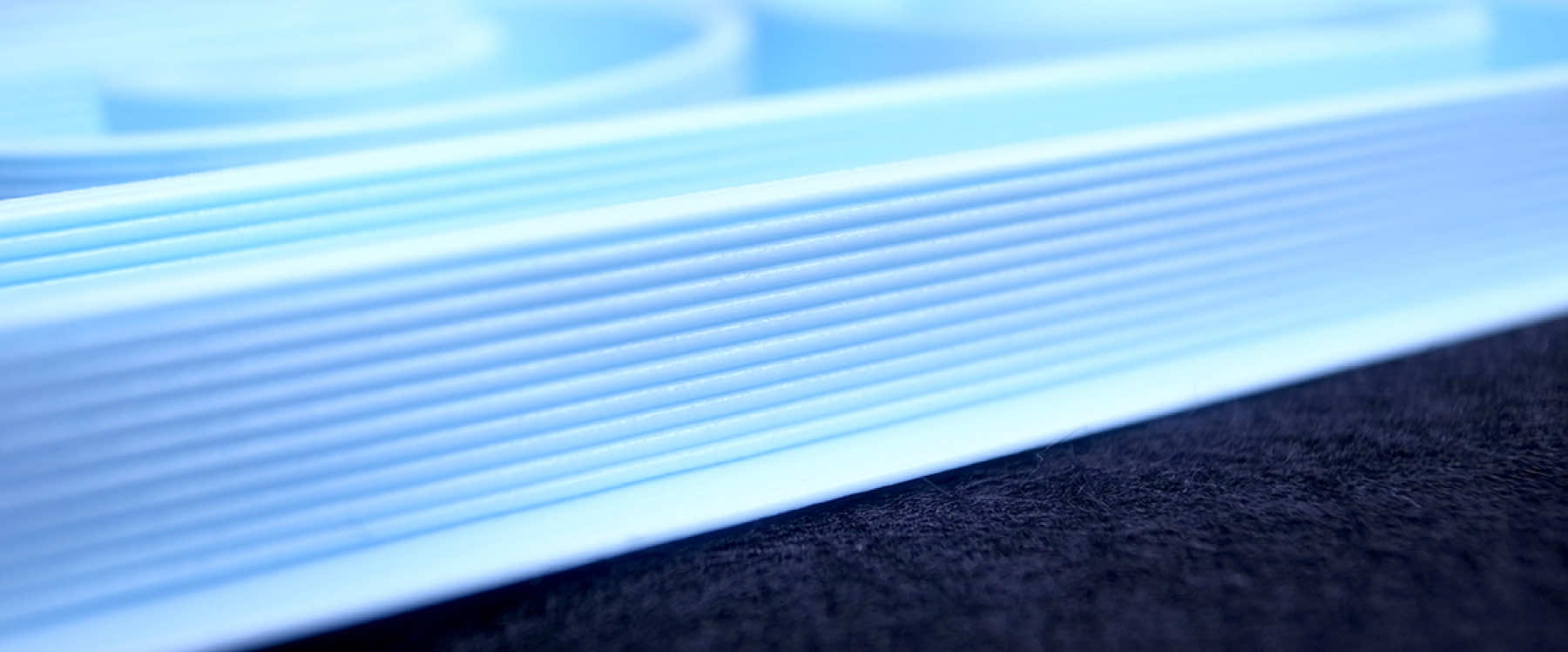

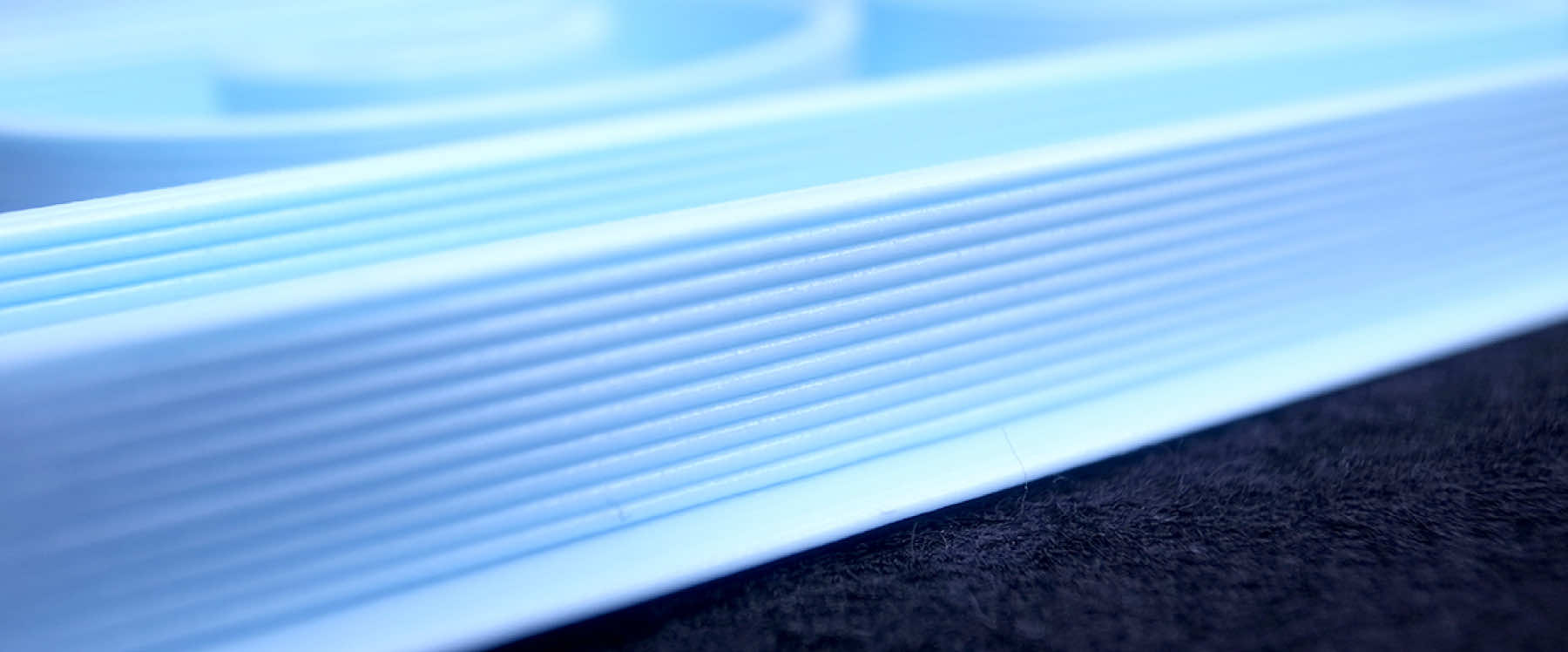

全て1時間という時間縛りの中で、ノズル径やピッチを変更することにより、様々なサイズや造形の粗さを選択することができるため、作りたい物の要件にマッチした再現レベルを選択することが可能になります。

(板厚・積層高さも全て固定としての1時間造形になります。)

A

| 造形サイズ | 370×106×10mm |

| 造形時間 | 1時間 |

| ノズル経 | 1.8mm |

| 積層ピッチ | 1.2mm |

| 壁の厚み | 2.0mm |

B

| 造形サイズ | 370×106×10mm |

| 造形時間 | 1時間 |

| ノズル経 | 1.0mm |

| 積層ピッチ | 0.8mm |

| 壁の厚み | 2.0mm |

C

| 造形サイズ | 240×68.5×10mm |

| 造形時間 | 1時間 |

| ノズル経 | 1.0mm |

| 積層ピッチ | 0.3mm |

| 壁の厚み | 2.0mm |

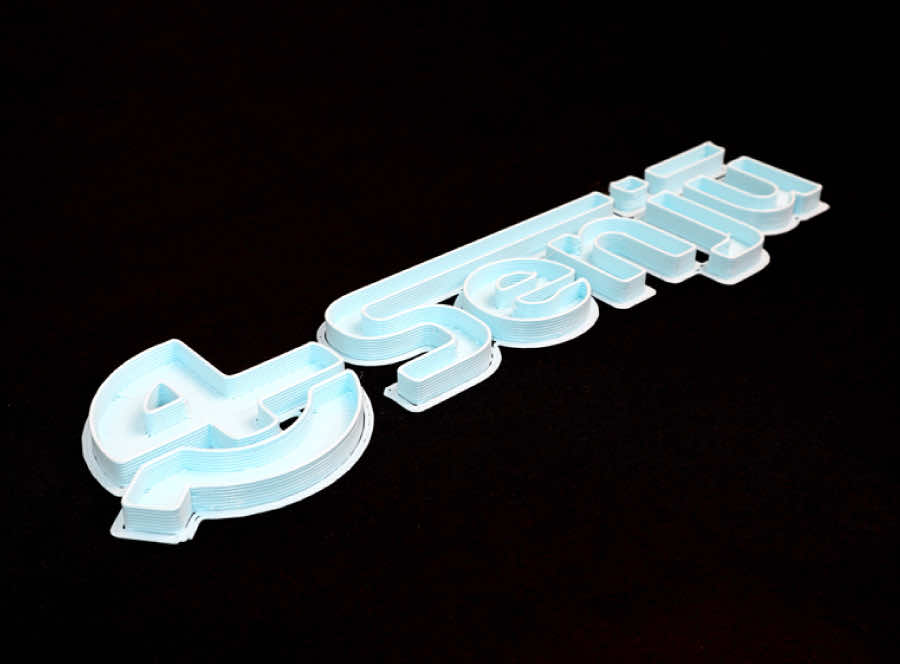

D

| 造形サイズ | 126×36×10mm |

| 造形時間 | 1時間 |

| ノズル経 | 0.4mm |

| 積層ピッチ | 0.2mm |

| 壁の厚み | 2.0mm |

MESSAGE

メッセージ

責任者

YOSHIKI

OKADA

岡田 佳記

日本は技術大国としてその地位を今日まで長年保ってきました。

そんな日本が、急激なデジタル化により徐々に技術面で世界に追いつかれ、ある分野では追い越され始めている現状となって参りました。

樹脂3Dプリンティングの現状ではそれが顕著に表れ、海外との差が開く一方です。

弊社はそんな現状に対して真っ向勝負を挑みたいという思いで開発を始めました。樹脂3Dプリンター装置での製造はクリエイターやモノづくりを始める第一歩としては非常に有効な手段で、将来新たな加工方法の一つとして工作機械の仲間入りをする可能性を秘めていると考えております。

一方、現状の国内市場は海外の輸入製品がそのほとんどを占めており、サポート含め装置を信頼して使える日系メーカー装置は数少ないのが現状です。日本のクリエイティブ産業の後押しができるような装置、信頼して任せておける装置が存在すれば、日本のモノづくりは今以上の独創性や高度な技術を保持し続けられる、そんな日本の製造業に貢献したいと目標を掲げ、今後も更に高性能化、高品質製品製造に邁進してまいります 。

技術責任者

TOMOMASA

WAKIMOTO

脇本 智正

幼少時代よりモノ作りに興味があり、プラモデル製作から自作ロボットなどの製作に没頭してきました。そんな物づくり一色の学生生活で大きな転機が3Dプリンターとの出会いでした。

当時私の使用していた3Dプリンターはあまりにも質が低く、何も作れない機械でした。そんな機械を自ら改良を重ねているうち、いつの間にか夢中になり、取りつかれ、その結果私の中で一つの理想が出来上がりました。それが千手です。

積層だけでなく切削も、製造業だけでなく食品、医療、農業、サービス業など様々なニーズに対しても、必要なツールを付け価値を生み出す事ができる夢の工作機械を作りたい、そんな思いが千の手を持つ『千手』に込められたコンセプトです。

そのためにまず必要なものが、確かなるベース、完全な信頼をおける装置を目指し、高剛性なフレーム設計、国内外メーカーのベストな部品採用、信頼のおける制御コントローラ等、部品の設計や選定の一つ一つに熱い思いを乗せ設計を致しました。

今回リリースしたSenju SV-04はノズル径を変える事を主たる目的としており、それはお客様の加工方法の選択肢を大幅に広げるものだと考えております。もちろんノズル交換を行う行為は、弊社の装置に限らず可能な事ではございます。

しかし、弊社の思想としては、お客様がツール近辺に触れることは装置の安定動作を阻害し、故障リスクや安全性を損なうものだと考え、自動化を致しました。

是非、皆さまにツールを変える事の面白さを感じ取って頂けたらと思います。千の手を持つ機械の実現にはまだまだハード面だけでなく、ソフト面、システムの研究·開発が必要ですが、夢の実現に向け今後も技術開発に取り組んでまいります。