ABOUT SENJU

Senjuとは

ABOUT SENJU

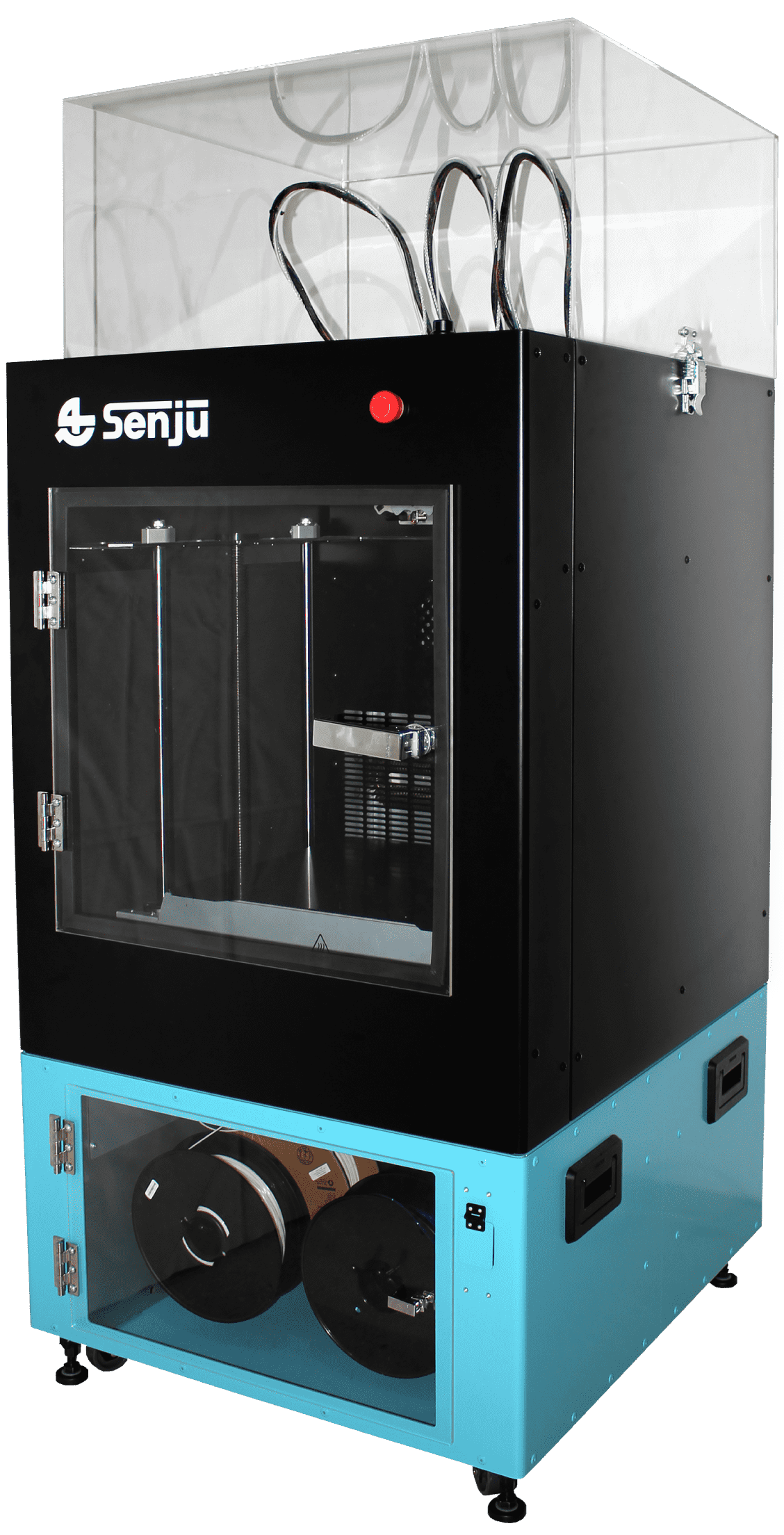

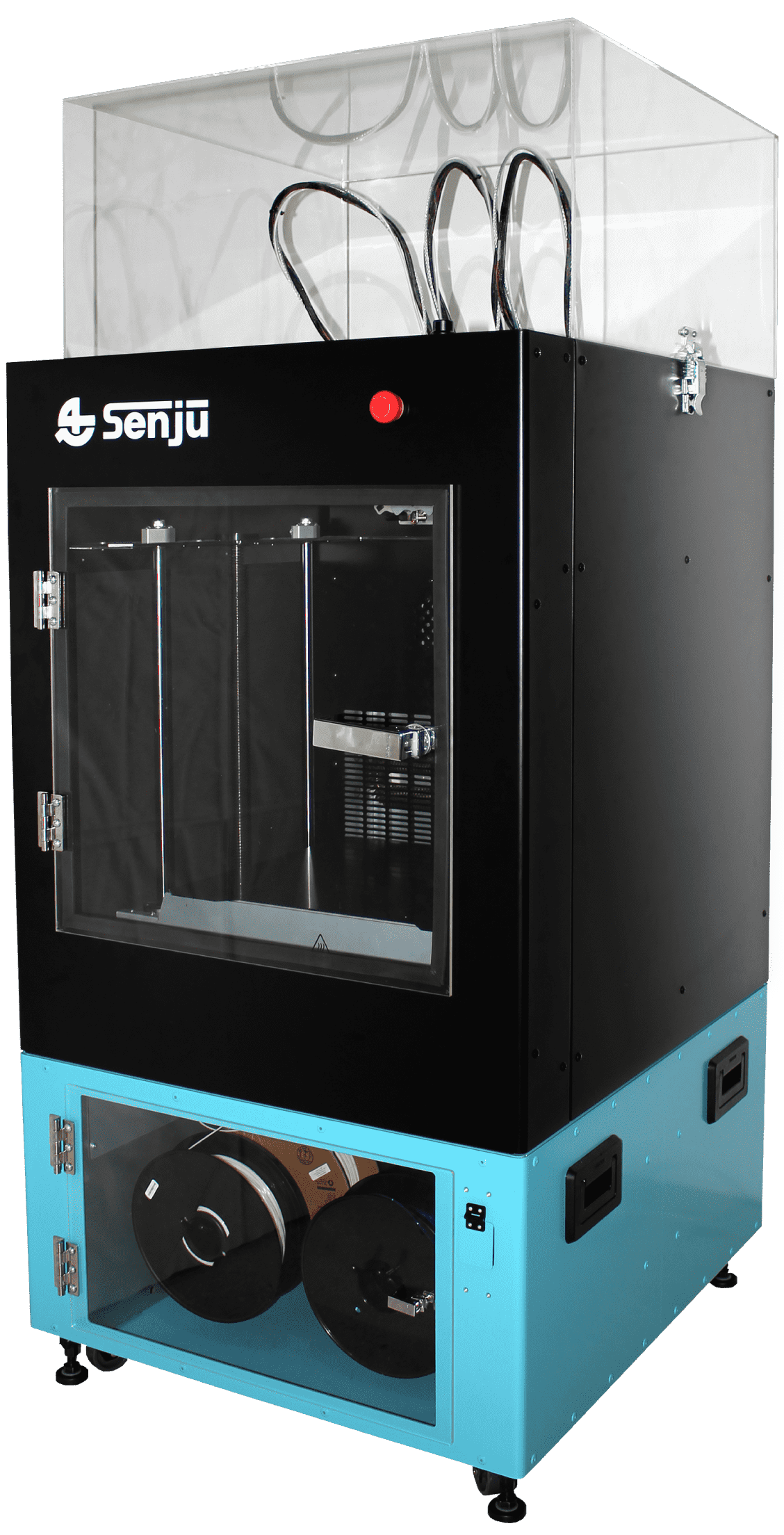

MADE IN JAPAN の3D PRINTER

Senjuとは、現在国内で唯一の自動ツールチェンジ機能を搭載した大型業務用3Dプリンターです。

『大型造形ボリューム』『手軽なコントロール』『堅牢な構造設計』『庫内温度管理』『確実なセンシング』など多岐にわたりこだわり抜き、3Dプリントをこれから初めて導入される方でも、トラブルを起こすこと無く、再現幅を広げられる造形を実現致します。

Senjuへ込めた想い

Senjuという名は、千手という和名から来ており、多様化する社会のニーズに対し、それらを実現する千の手となれるよう、想いを込め名付けられております。

従来は人の“手”で造形していた作業を、無限大の可能性を持たせた土台、プラットフォームを使い、千の手(Senju)で実現させたいという意味があります。

FEATURES

Senjuの特徴

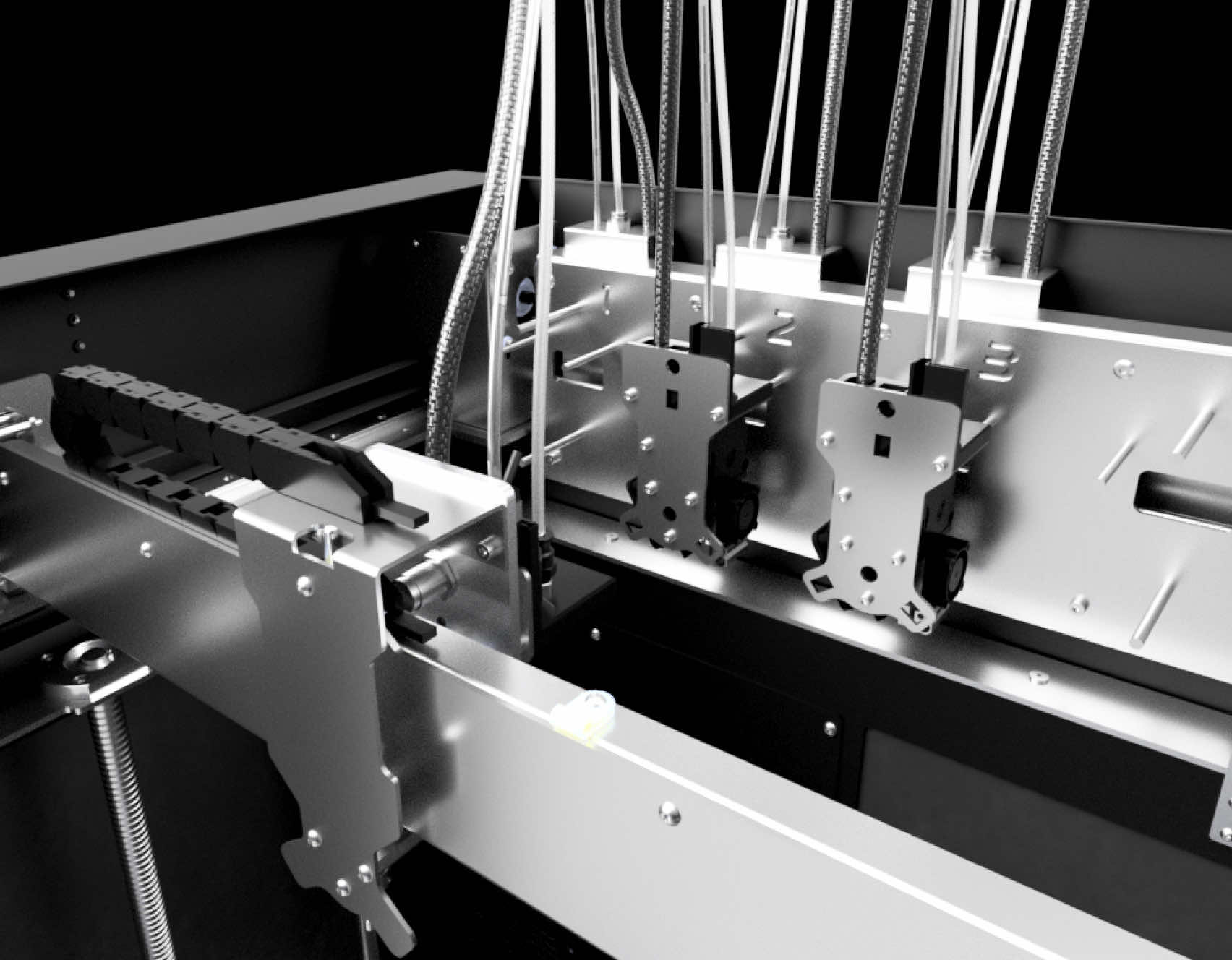

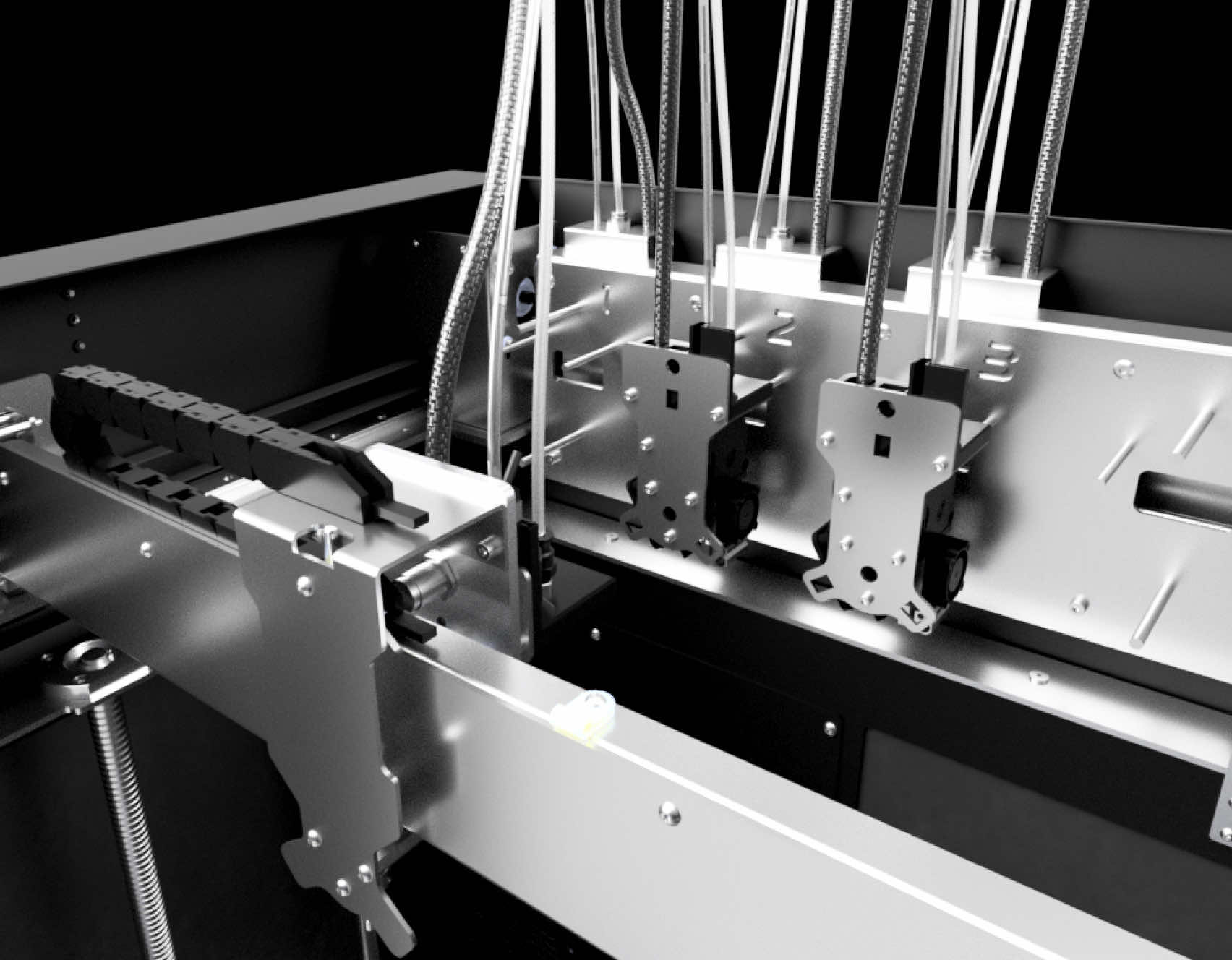

Senjuの最大の特徴は自動ツールチェンジャーです。

ノズルを自動交換させ、故障を防ぎながら再現の選択肢を大幅に広げます。

その他、確実なセンシングを行うなど多岐に渡りこだわり、設計されております。

Reason1

AUTO CAHNGER

オートチェンジャー

最大4つのノズルヘッド自動チェンジ

Senjuにはノズルを自動で変更する自動ツールチェンジ機能が搭載されています。

自動ツールチェンジは、弊社独自開発を行ったCL脱着方式※を採用しており、軽量化と安定脱着を実現致しました。

また、脱着時の位置決めには キネマティックカップリングを採用し、何度脱着を行っても、必ず同じ位置でマウントされるよう設計されております。

装置には最大4つのツールヘッドを装着することを可能にし、それぞれに別のノズルを装着し自動脱着が可能です。

※実用新案出願済

トラブルリスクを減らす事が

造形の再現幅を広げる

自動ツールチェンジの最大のメリットは、ノズル径を自由に変えられて造形の再現幅や大型造形の高速化などの選択肢を増やすことができる事です。

では、一般的な装置でノズル変更ができないかというと、そうではありません。一般的に3Dプリンターのノズル変更は、温度を上げて中の樹脂を溶かした状態で工具を使用して、脱着します。その行為は高温部分に触れる為、危険が伴うと共に脱着ねじ部分に溶けた樹脂が付着し、十分に装着が出来ず、ノズルとヒーターとの間に隙が生まれ、造形時に樹脂漏れを起こす危険性があります。一度樹脂漏れを起こすと、それをリカバリーすることが非常に困難で、最終的にはヘッド周り全体を故障させる原因となります。

また、ノズル付近に触れる行為は、3Dプリンターにとって非常に重要な、ノズルとテーブルとの隙間、装置のZ軸精度を落とす行為にもつながり、造形の安定性低下にもつながります。

これらの課題から、私たちは自由なノズル径変更というのは自動で変更ができて初めて実現する事だと考えています。

Senjuでは、PCやスマートフォンなどで装置をコントロールし、ボタン1つで変更が可能になっているため、安心してお使い頂けます。

未体験のMAX1.8mmノズル

“高速動作”では無く“高速造形”を

ノズルは最小0.4mm~最大1.8mmまで選択が可能です。

通常一般的に使用されるノズル径は0.4~0.6mmとなり、それを超える造形については推奨されていない事が多くなります。

しかし実際には、1mmを超える大口径ノズルを使用する事により大吐出量の造形を実現し、軸を高速で動かす事無く安全速度で高速造形が可能になります。

特に大物の造形において、圧倒的な速度パフォーマンスを生み出すことを可能にし、大物でも気兼ねなく造形が可能です。

ただし、大口径ノズルを使うことは1層の積層高さを高くすることにつながり、造形解像度が下がります。

そのため、Senjuではこれらを自動ツールチェンジにより変更し、造形物のサイズ、希望要件に合わせて選択を行う事が重要になります。

Reason2

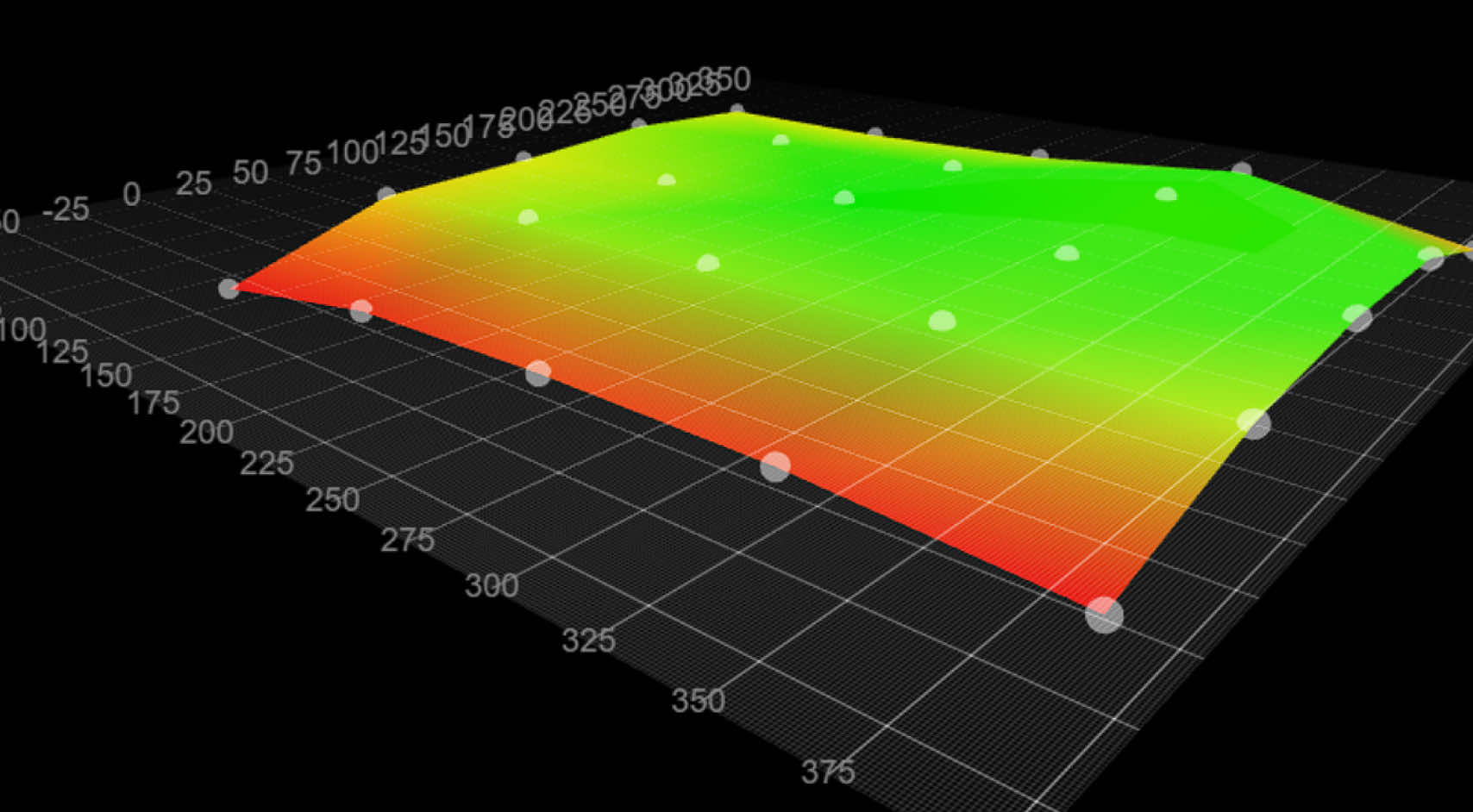

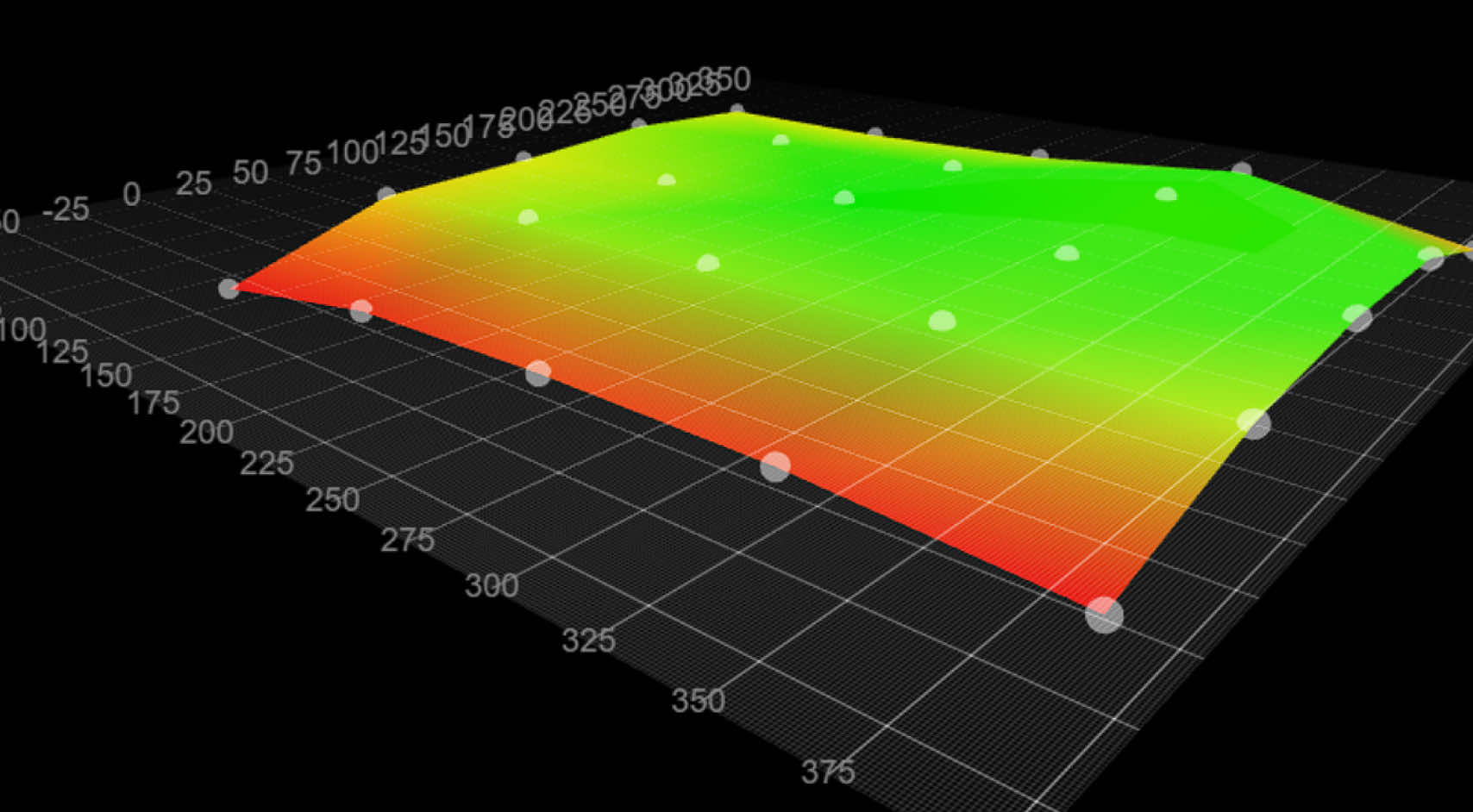

AUTO BED LEVELING

精密に計測された造形テーブル

0.005mmの繰り返し計測で

正確性を追及

3Dプリンターでの造形に大切なことは、造形テーブル(造形台)とノズル距離を極限まで正確な数値でコントロールすることです。Senjuでは、タッチプローブというセンサー方式を採用しており、±5μm(0.005mm)の精度の高い測定が可能です。

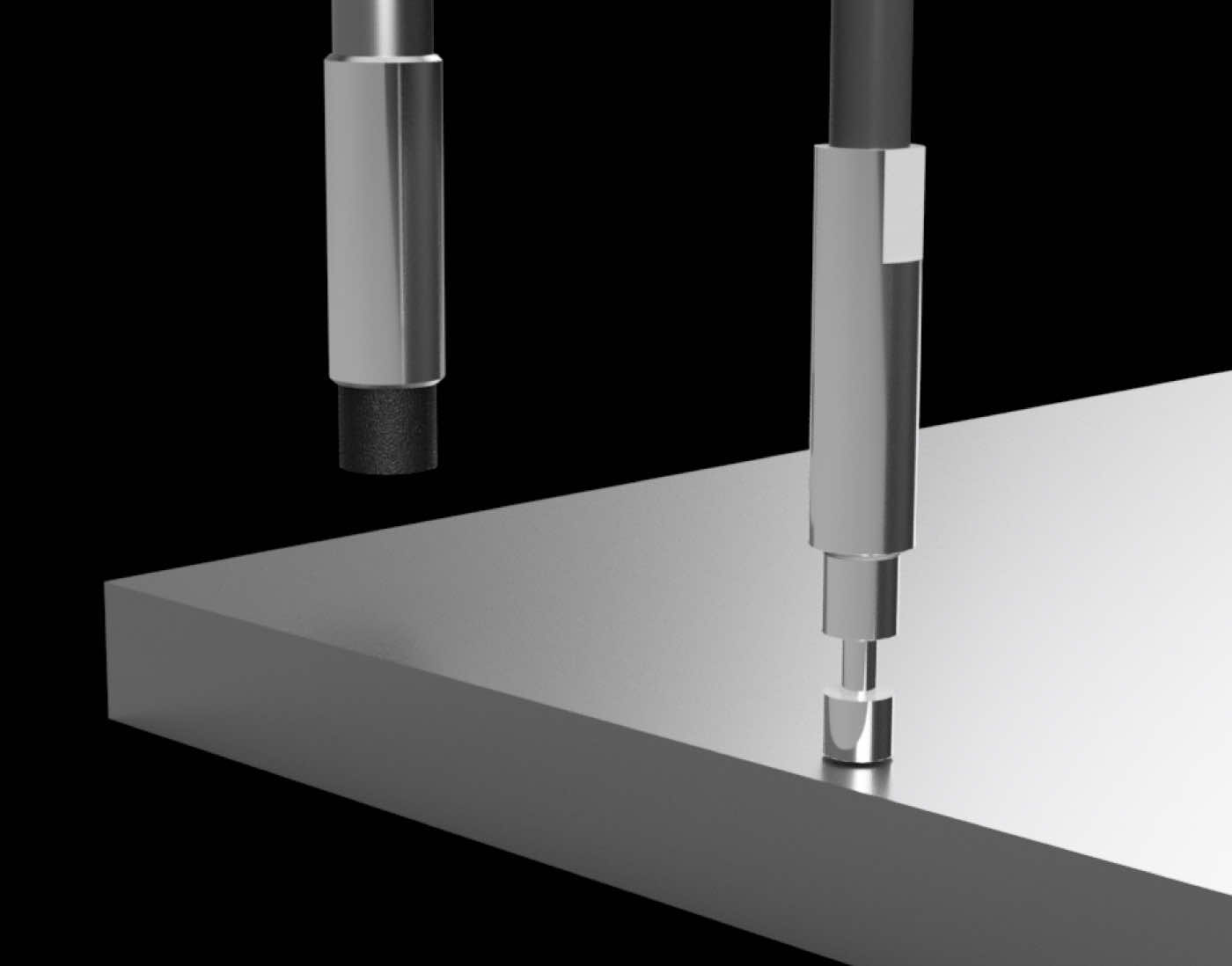

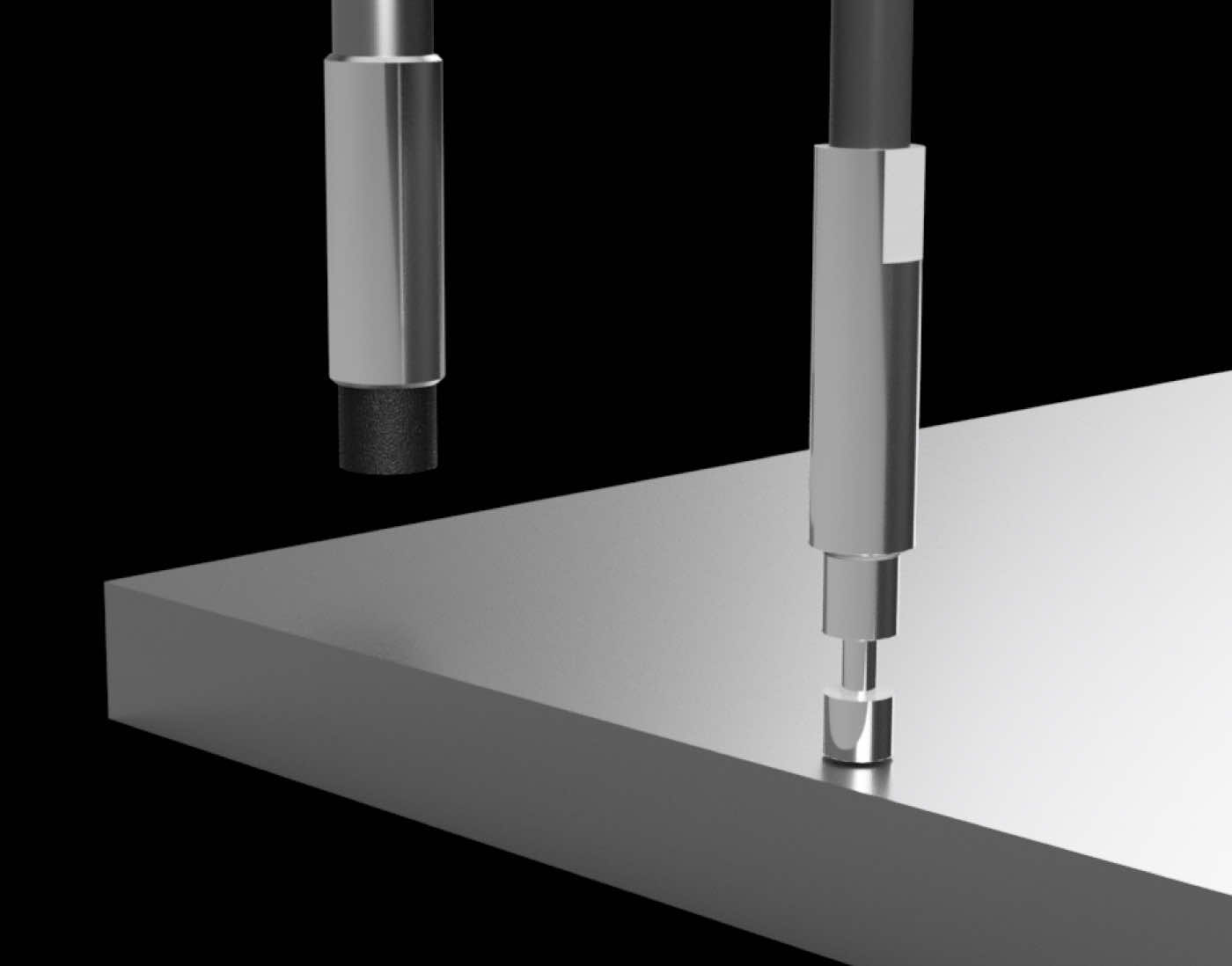

触れて計る正確性

タッチプローブセンサーの採用

センサーはテーブル高さの検知や機械原点の出力などで使用され、造形の精度をあげるには欠かせないものです。一般的な3Dプリンターでは、近接センサーを使用していますが、Senjuではタッチプローブセンサーを使用することにより、正確性を高めています。

左)一般的に使用されている近接センサー

右)Senju採用のタッチプローブセンサー

一般の3Dプリンターで

タッチプローブを採用しない理由

左)一般的に使用されている近接センサー

右)Senju採用のタッチプローブセンサー

通常の近接センサーはON/OFFの判定に使用されるため、具体的な距離を測定するためにはタッチプローブが必要です。しかし、通常の3Dプリンターではノズルより下にセンサーを配置することができないため、タッチプローブセンサーを使用できません。

一方、Senjuは自動ツールチェンジ式である為、自動でノズルを外すことでセンサーを造形テーブルに近づけて計測することができます。ですので、Senju製品は高い精度の造形が可能となっています。

Senjuだからこそできる

5/1000mm高精度での繰り返し計測

自動ツールチェンジだからこそできる接触式センサーの採用ですが、さらに高精度を追及するために、日本製センサーにもこだわりました。

日本製のセンサーは海外のセンサーと比べて非常に高い精度を持っており、信頼性がトップクラスに高いとされています。Senjuには日本製メトロール社のセンサーが使用されており、その高い精度と信頼性が特徴として挙げられています。

3Dプリンター市場でよくあるセンサーは0.05mmと公式発表されていますが、Senjuはその10倍の精度で計測します。その繰り返し計測によって、正確な造形を実現しているのです。

| Senju | 1,000万円以下の 市場製品 |

|

|---|---|---|

| センサー動作補償 | 0.005mm | 0.05mm |

Reason3

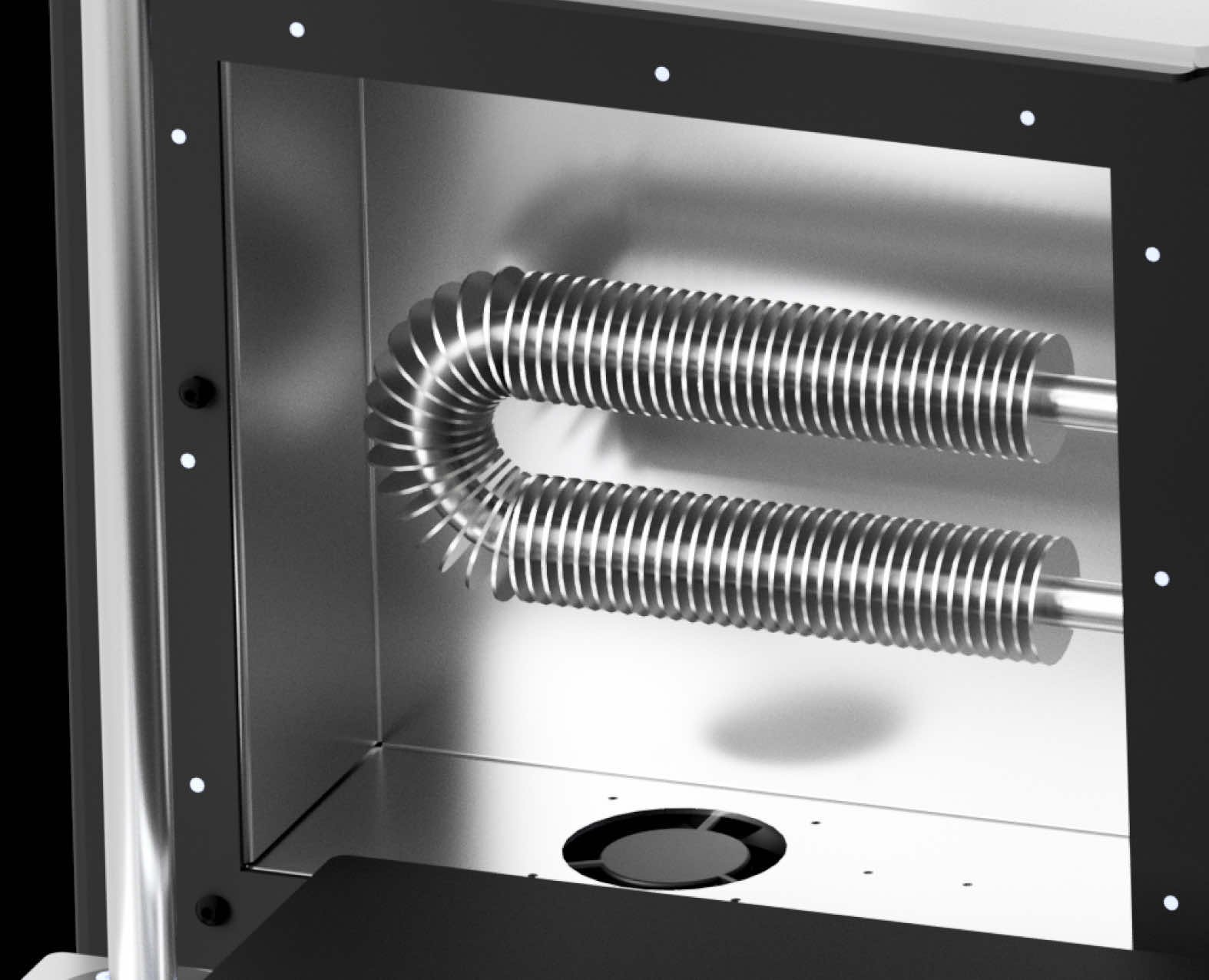

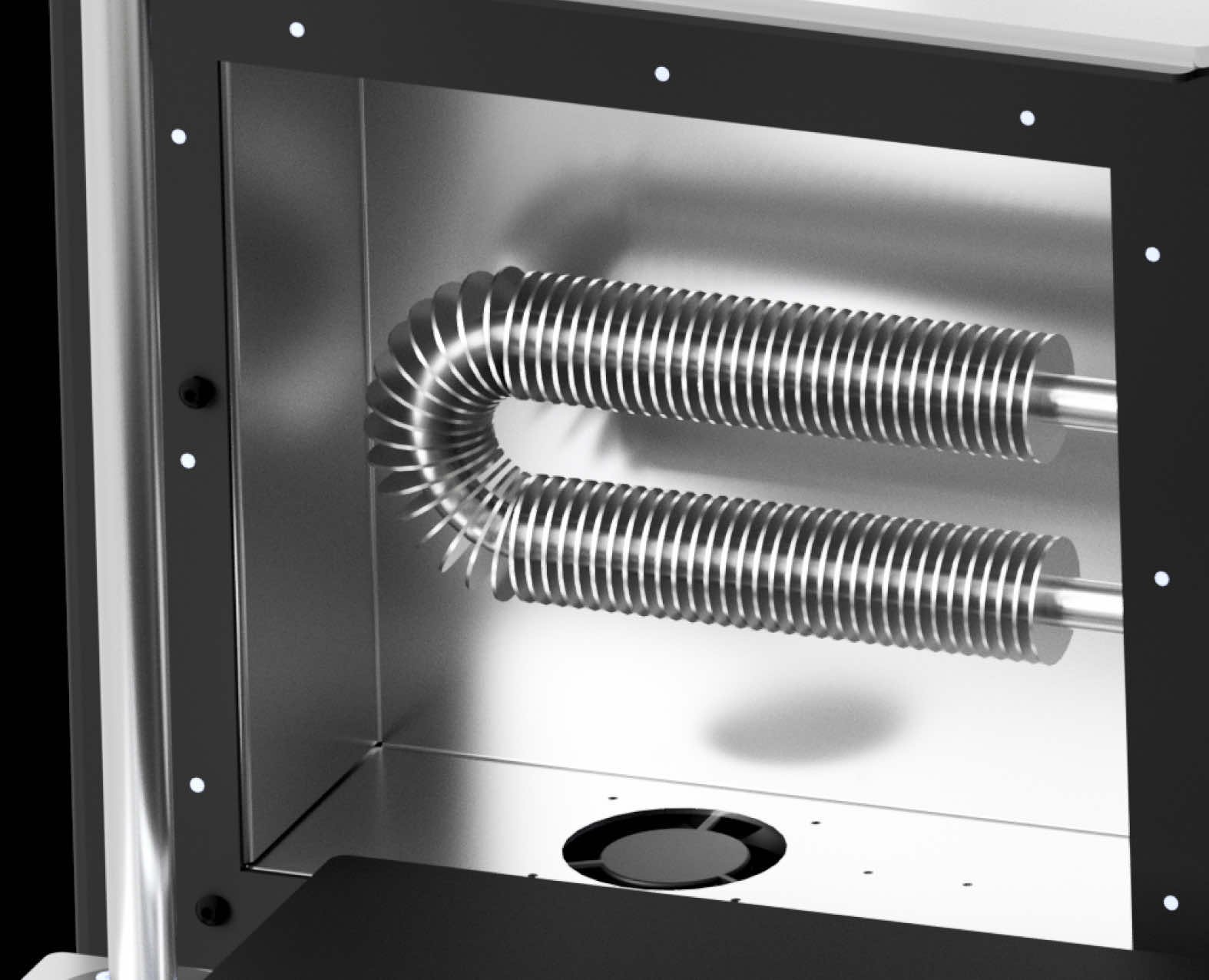

HEAT CHAMBER

ヒートチャンバー

温度管理での失敗は起こさせない

一般的に使用される3Dプリンター用の材料は、熱可塑性樹脂と呼ばれる熱をかけて溶かす樹脂を使用します。

熱可塑性樹脂の殆どは熱をかけると膨張し、冷却すると収縮するという特性があり、この特性は安定した3Dプリントにとって非常に大きな課題となります。

急速な冷却を行う事により樹脂が収縮・変形し、希望の形状が作れなくなるばかりではなくテーブル面との定着が出来ず造形全体が崩れ、ツール周りに樹脂が付着し、最悪の場合装置の故障につながります。

Senjuはこの課題に対し、緩やかな冷却をさせるよう温度を最大60℃まで温めるヒーターを庫内に設置しており、これにより、ABSやASA、PA、PETG、PLAなど様々な樹脂を使用してプリントが可能です。

Reason4

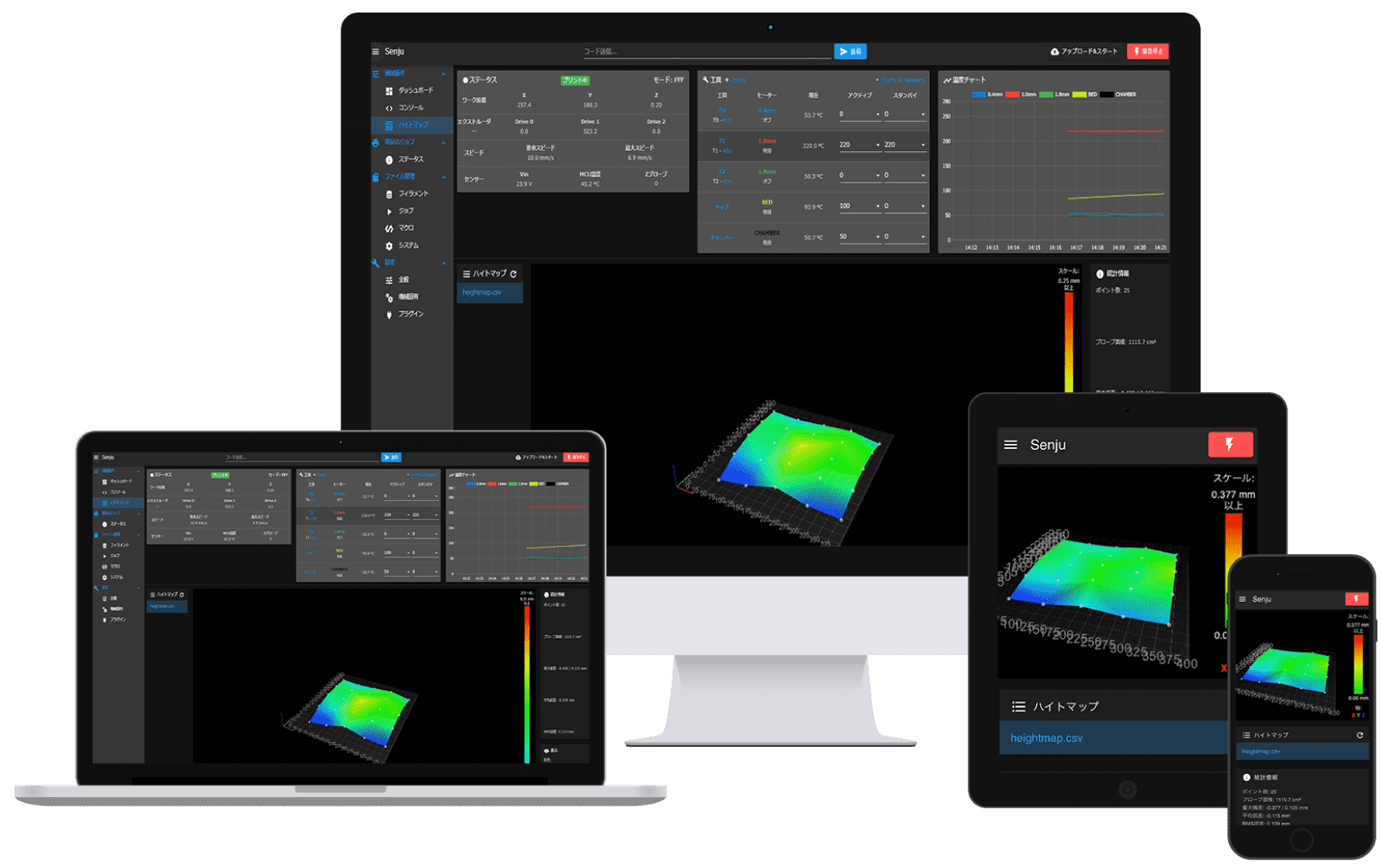

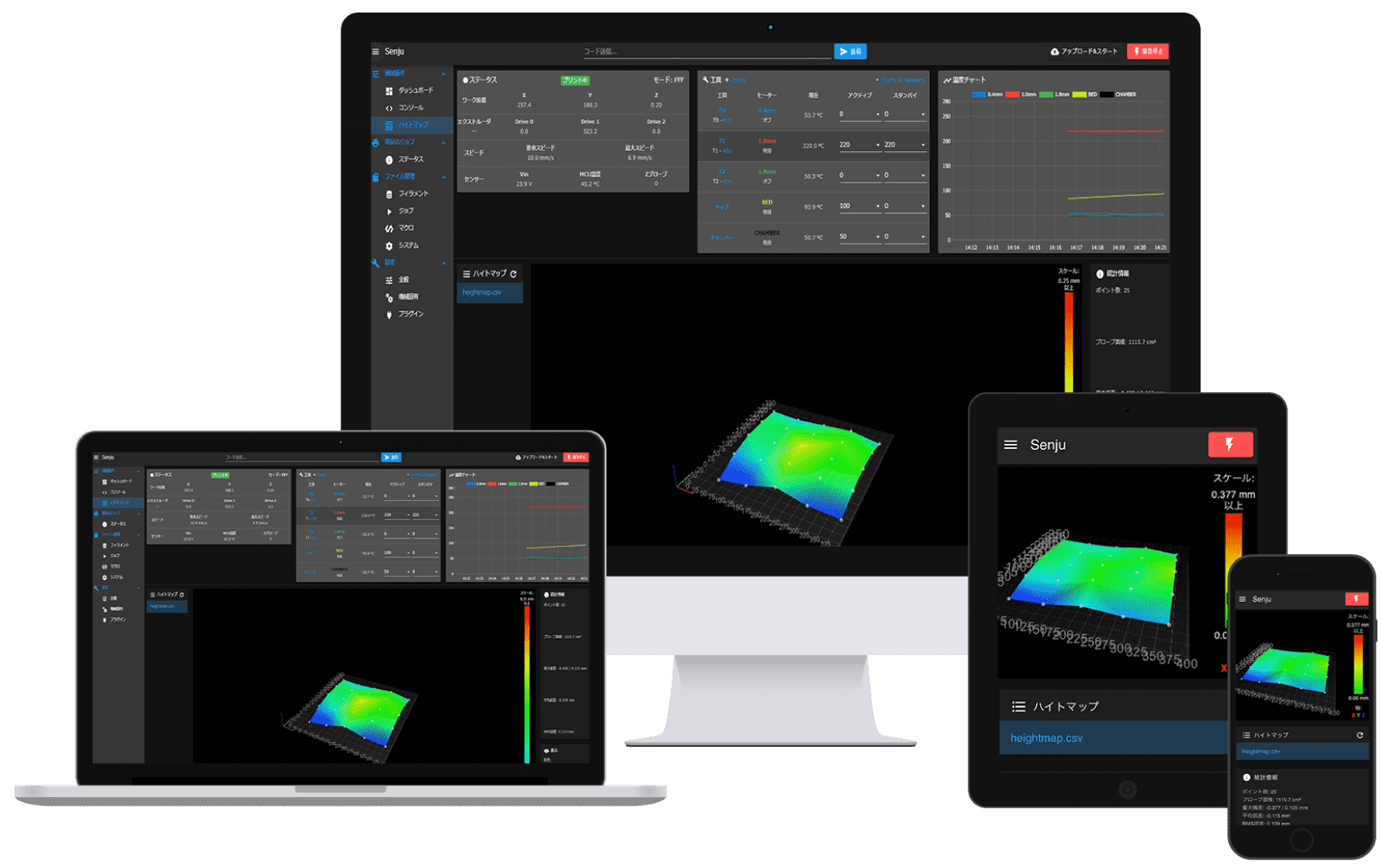

CONTROL

手軽なコントロール

DUET3D社製のファームウェアで

簡単操作・管理

Senjuは、造形出力をお使いのPC、タブレット、スマホから、装置をコントロールすることが可能です。

ファームウェアは高い信頼性と実績からイギリスのDUET3D社製を採用。(対応ソフトウェア・OS等に関しては商品概要からご確認ください。)

また本体にはLCD表示(液晶ディスプレイ)があり、ノズル温度・装置内の庫内温度、残り造形時間を常に確認することができます。

Reason5

FRAME

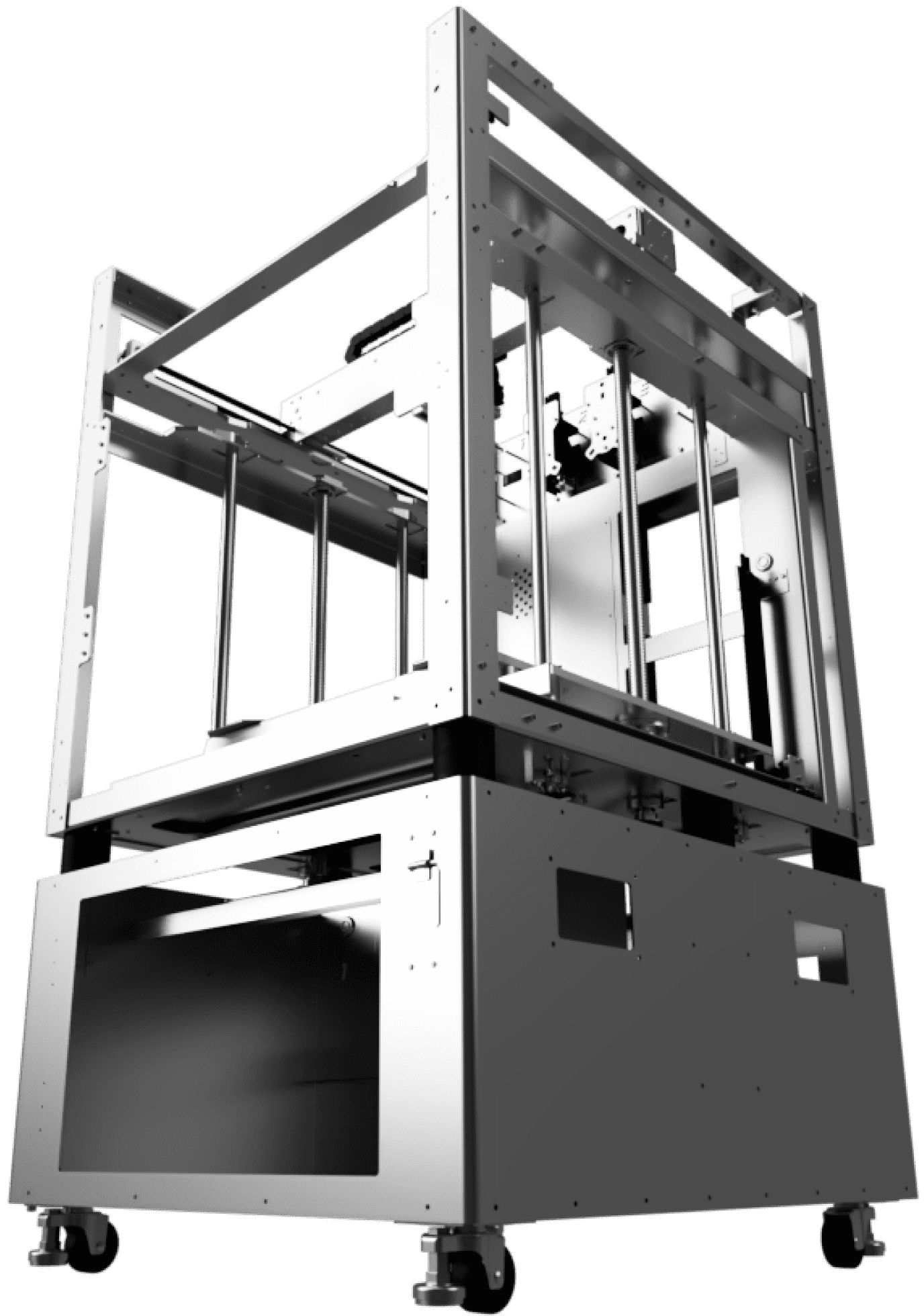

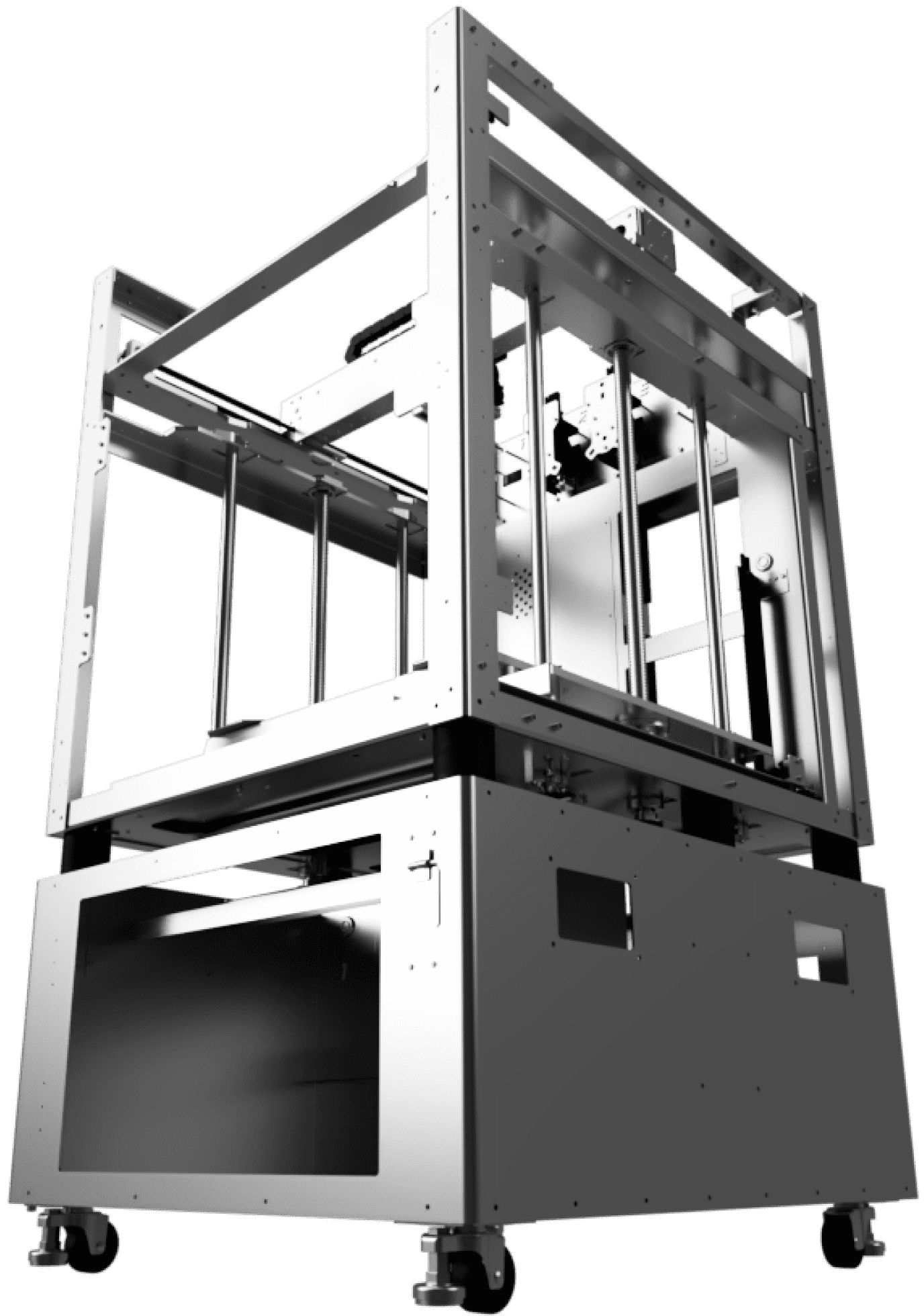

こだわり抜いた構造

日本の板金加工技術で

工作機械のような強靭な作り

造形中、ツールヘッドは加速・減速を繰り返し、それは装置全体の振動となります。特に高速に動かした際はフレームの構造が造形物の寸法精度を落としてしまいます。

Senjuはほぼ全ての構造を金属で構成しており、従来の工作機械にも似た強靭な構造でできております。

設計の際には、それぞれの構造に対しCAEの強度解析(コンピューターによる強度計算)を行い、造形時に精度が落ちないような設計を行っており、例えば、造形テーブルは45kgを乗せても動作するまでの強度を持っています。

これらのこだわりにより、連続長時間動作の安定、耐久性を大幅に向上させ、長期間に渡り、安心してお使いいただくことが可能です。

OTHERS

その他のこだわり

Senjuは、上記の特徴だけではなく、他にもこだわりがあります。

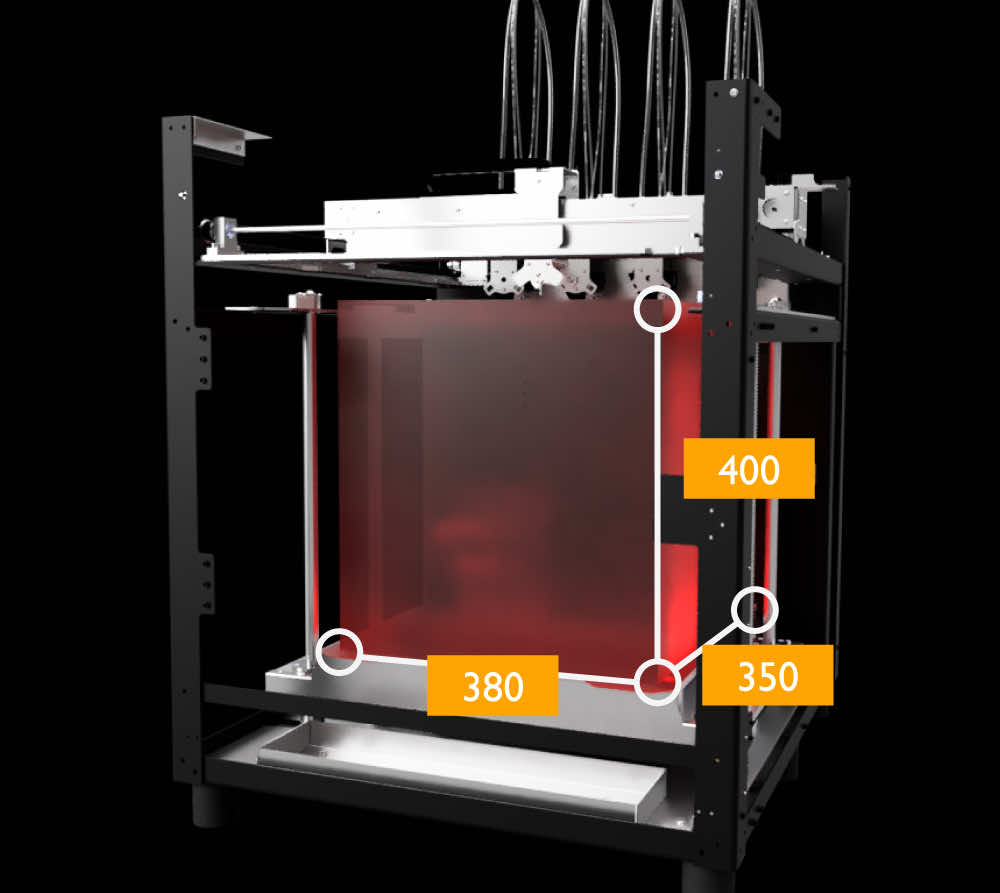

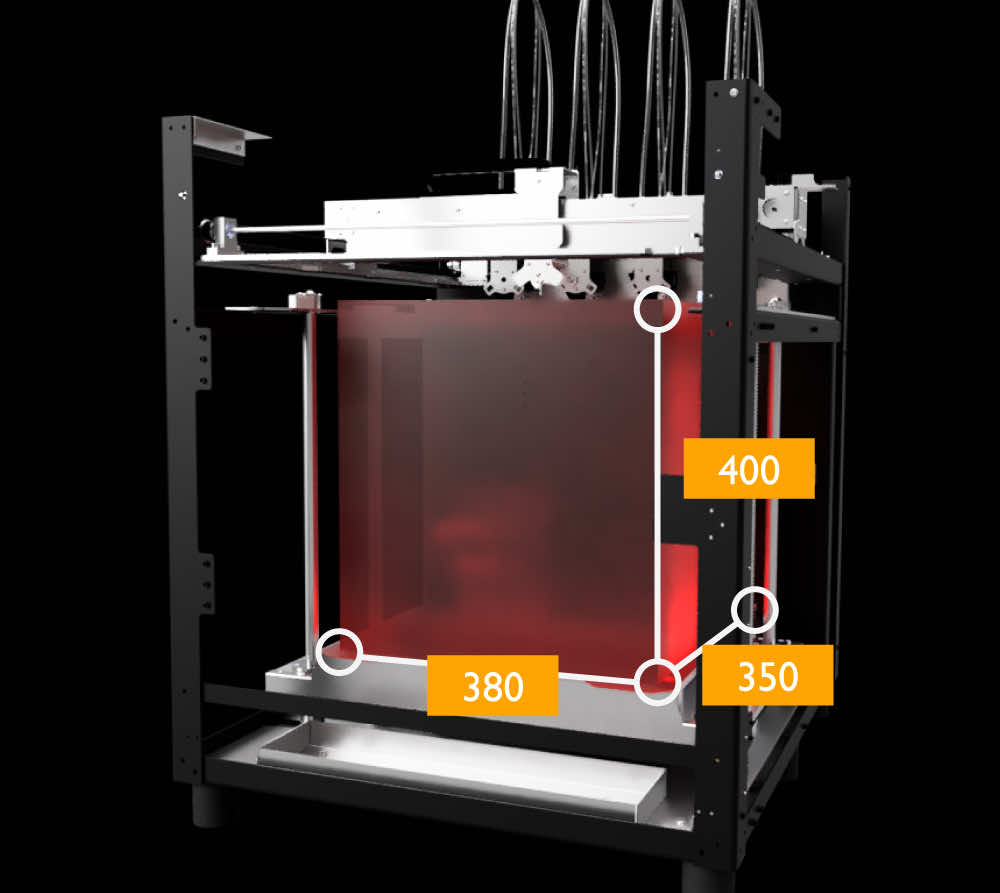

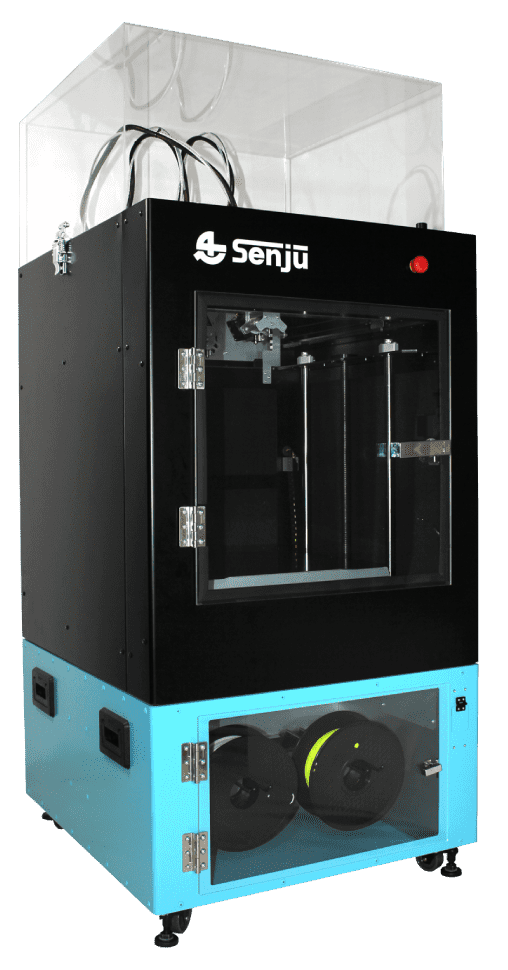

徹底したスペース効率

可能造形サイズは、x380mm / y350mm / z400mmとなっており、大型ボリューム造形が可能です。

また、装置の外形サイズに対しての造形スペース比率は業界最大サイズとなります。

日本のドアサイズを基準にした外形サイズ

国内で全てのお客様にお届けできるよう、外形サイズを日本の平均的なドアサイズ以内に配慮しております。

外形サイズ(X657×Y734×Z1440 mm)

安全機能を充実

ドアロック・緊急停止などの安全機能を充実させており、誰でも安心してお使い頂けるよう配慮をしております。

また、各ヒーターについてもサーモスタッドを取り付けて安全に配慮しております。

安心サポート

パーツ交換のスピード対応など、日本企業・自社製造だからこそできる安心サポート体制を整えております。

詳しくはお問い合わせフォームよりご質問ください。

目的の造形形状をお持ちの場合、有償でのレクチャー付きトライアル造形サービスがございます。

弊社へご来社頂く形になりますが、エンジニアが専属で造形のレクチャーをさせて頂きます。

詳しくはお問い合わせフォームより受付致します。